«الجمهور» داخل مصنع السويس للصلب.. تكنولوجيا عالمية على أرض مصرية بـ740 منتجا

افتتح الرئيس عبد الفتاح السيسي صباح اليوم، مصنع السويس للصلب ضمن عدد من المصانع الجديدة التي تسعي الدولة المصرية لافتتاحها بتكنولوجيا عالية تحافظ على البيئة، وتوفر فرص عمل للشباب من فنيين ومهندسين وعمالة مباشرة وغير مباشرة، وتذيد من حجم الاستثمارات وتعزيز الاقتصاد الوطني.وأجري المحرر العسكري لموقع «الجمهور الإخباري» جولة داخل المصانع بتنظيم من إدارة الشئون المعنوية للقوات المسلحة، للتعرف على ما وصلت إليه أحدث تكنولوجيا التصنيع في مجال صناعة الصلب في مصر والعالم، وعلى رأسها افتتاح مصنعين داخل شركة السويس للصلب، لإنتاج مكورات الحديد، وإنتاج قضبان السكك الحديدية، و740 منتجا من منتجات الحديد والصلب بأوزان تصل لأكثر من ألف كيلو جرام للمنتج الواحد، بما يوفر للدولة قرابة مليار دولار سنويًا من الواردات من الخارج.ففي محافظة السويس وداخل أحضان جبل عتاقة، وبالقرب من ميناء الأدبية، أنشأ جهاز مشروعات الخدمة الوطنية، بالتعاون مع مستثمر لبناني، مصنع متقدم في مجال الحديد والصلب ويعتبر الوحيد على مستوي العالم، التقينا المهندس رفيق الضو العضو المنتدب ونائب رئيس مجلس الإدارة، في تصريحات لـ«الجمهور»، الحديد والصلب صناعة مؤثرة على الاف الصناعات، مثل الإبرة وهى مصنعه في مصانع الحديد والصلب وصولا للطائرة، مشيرًا إلى أن أي بلد يقاس تطورها ونموها من تطور الصناعات الثقيلة فيها، لأنها تأثيرها ليس فقط على الاقتصاد بل أيضًا على المجتمع، وبتخلق عماله مدربه على نظام حياة معيين من عمالة وفنيين وده بيغير المجتمع.

وأوضح الضو، أن شركة الحديد والصلب المصرية كان لها تأثير كبير في المجتمع المصري، وقال إن الطلاب في المدارس كانت تذهب إلى مصانع الحديد والصلب المصرية، وتفتخر بصناعة بلادها، والأن ما يحدث في صلب السويس يوازي 10 أضعاف من ما كان يصنع في الحديد والصلب المصرية. ولفت الضو العضو المنتدب ونائب رئيس مجلس الإدارة، إلى أن سبب بناء مصنع الحديد والصلب في السويس، أن القيادة السياسية والدولة المصرية كان عندها رؤية مستقبلية، وده ثبت بعد أن أغلقات عشرات المصانع المنتجة للحديد والصلب في أوروبا أبوابها بعد 8 سنوات من قرار الدولة المصرية، لأن تلك المصانع كانت تعمل بالفحم.وأكد الضو، أن الدولة المصرية سهلت إعطاء التراخيص وتوفير الأماكن، لإنشاء مصانع جديدة بإمكانيات تكنولوجيا متطورة تعمل في مجال الحديد الصلب، بالإضافة إلى انشاء شبكة طرق عالمية لتسهيل حركة التجارة والتصدير تربط الموانئ المصرية بالمصانع لسهولة الحركة وتقليل تكلفة النقل، مما ساعد في اتاحة فرص عمل، وساعدة على توفير الدولار وزيادة الإنتاج بطاقة إنتاجية كبيرة وبجودة أفضل مما سبق، باستخدام الغاز الطبيعي بدلًا من الفحم.

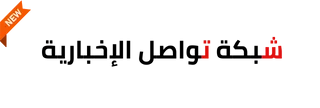

قضبان السكك الحديدية

قضبان السكك الحديديةوتابع الضو: نسعي لاستخدام الشمس في التصنيع بالطاقة النظيفة، وننوي أن تكون مراحل التصنيع من الشمس لتوليد الكهرباء ثم انتاج هيدروجين أخضر لتصنيع حديد بأقل تكلفة وأقل ضرر على البيئة عن طريق تقليل الانبعاثات، مضيفًا عذا لم يكون ليتحقق في مصانع الحديد والصلب المصرية التي تم اغلاقها لأن التكنولوجيا في الحديد والصلب معتمدة على الكربون وكانت المصانع في وسط القاهرة بعيدة عن الموانئ والتصدير.وأضاف: «تعتمد المصانع الجديدة على تكنولوجيا حديثة لتحويل خام الحديد باستخدام الغاز الطبيعي، ما يسهم في تقليل الانبعاثات الكربونية بنسبة تصل إلى 50% مقارنة بالطرق التقليدية، وهذا يُعد إنجازًا كبيرًا في ظل الجهود العالمية للحد من تغيرات المناخ وتقليل الانبعاثات الضارة، كما تتجه خطط المصنع في المستقبل إلى استخدام الهيدروجين كمصدر رئيسي للطاقة في عمليات الإنتاج، بما يسهم في تحقيق استدامة بيئية أكبر وتقليل الانبعاثات بشكل ملحوظ».وأكد ضو، على أننا لدينا الأن إمكانية للتصدير، كما أن لدينا فرصة ذهبية لأن الأوروبيين أغلقوا المصانع التي تعمل بالفحم، في دول قادرة على تحويل المصانع للعمل بالغاز، وأخري لا تستطيع ذلك علينا استغلال الفرصة والتوقيت ونصدر لهم بأسعار اقل، مؤكدا «بالفعل في اتفاقيت تمت في هذا المجال».

وأشاد ضو، ببعد النظر للقيادة السياسية، في توفير بنية تحتية من شبكة طرق وسكك حديدية جديدة بالإضافة إلى زيادة طاقة الكهرباء إلى 20 ألف ميجا وات، لأن الصناعة هي احدى الحلول لتقليل الاستهلاك وزيادة الإنتاج والتصدير لحل عجز الميزان التجاري، مؤكدًا أن المصنعين الجديدين سيعملان على تحقيق الاكتفاء الذاتي في صناعة الحديد والصلب، إذ ينتجان معًا أكثر من 740 منتجًا، ما يوفر للموازنة العامة للدولة أكثر من مليار دولار سنويًا من الواردات التي كانت تُستورد من الخارج.وقال المهندس رفيق ضو، إن المصنع الأول لإنتاج مكورات الحديد، ويُعد الأول من نوعه في المنطقة، بقدرة إنتاج نحو 5 ملايين طن سنويًا، موضحًا أن المصنع بالتكنولوجيا الحديثة المتوفرة به، سيكون قادرًا على زيادة نسبة ركاز خام الحديد محليًا بدلاً من استيراده بنسبة ركاز مرتفعة، موضحًا أن هذا الأمر سيوفر 90 دولار في الطن الواحد، مع تصنيع قرابة 5 ملايين طن سنويًا، ما يعني أن مصنع الأول، سيوفر للدولة أكثر من 400 مليون دولار من فاتورة استيراد هذا المنتج من الخارج.أوضح ضو، أن شركة السويس للصلب، ستعمل على تنفيذ مراحل أخرى من المشروع في المستقبل، لزيادة قدراته الإنتاجية لتصل إلى 15 مليون طن، ما سيوفر للدولة قرابة 1.2 مليار دولار سنويًا من واردات مكورات الحديد.

وأشار نائب رئيس مجلس الإدارة والعضو المنتدب لشركة السويس للصلب، أن المصنع الثاني خاص بإنتاج قضبان السكك الحديدية والقطاعات الثقيلة، إضافة إلى الستائر المعدنية، وهو مصنع فريد من نوعه، ويتميز بقدرة إنتاجية كبيرة تتراوح بين 18 كيلومترا و1377 كيلومترا من المنتجات المعدنية المختلفة.ولفت إلى أن مصر كانت تستورد أكثر من 350 ألف طن من منتجات المصنع الثاني سنويًا بتكلفة 300 مليون دولار، ومن خلال تشغيل المصنع الجديد، أصبح بإمكان مصر تصنيع هذه المنتجات محليًا وتصديرها إلى الخارج بنفس القيمة، ما يسهم في توفير نحو 300 مليون دولار سنويًا إضافية للدولة، وبالتالي يساعد في تقليل حجم الواردات بشكل كبير، وتوفير 600 مليون دولار.وتابع: أنه بفضل هذه المشاريع، يمكن لمصر توفير أكثر من مليار دولار سنويًا من فاتورة استيراد منتجات الحديد والصلب، مع إمكانية زيادة هذه القيمة بشكل تدريجي في المستقبل مع توسيع نطاق الإنتاج، مشيرًا إلى أن المشروع سيسهم في خلق فرص عمل جديدة لآلاف المواطنين سواء بصورة مباشرة أو غير مباشرة، مع تأهيل العمالة على أعلى مستوى، بما يسهم في تعزيز قدرة السوق المصرية على المنافسة عالميًا.

أشاد رفيق ضو، نائب رئيس مجلس الإدارة والعضو المنتدب لشركة السويس للصلب، بالجهود الكبيرة التي بذلتها الدولة في تحسين البنية التحتية في الفترة الأخيرة، من كهرباء وغاز وطرق وسكك حديدية ومواني، والتي أسهمت بشكل كبير في دعم قطاع الصناعة، مؤكدا أنه لولا هذه المشروعات الحيوية، بالإضافة إلى الأمن والاستقرار الذي تحقق بقيادة السيد الرئيس عبد الفتاح السيسي، لما تمكنت الشركات الصناعية من تحقيق هذه الإنجازات الكبيرة.وقال إن شركة السويس للصلب لم تقتصر جهودها على بناء المصانع فحسب، بل استمرت أيضًا في تنفيذ توجيهات الرئيس السيسي من خلال الاستثمار في الطاقات البشرية، وذلك عبر الاهتمام بالتعليم الفني، مشيراً إلى أنه تم حتى الآن تخريج أكثر من 1000 طالب من التعليم الفني، بعد أن تم تدريبهم لمدة 3 سنوات في تخصصات الحديد والصلب، بالتعاون مع أكاديمية السويدي للتعليم الفني والغرفة الألمانية، وبإشراف وزارة التربية والتعليم والتعليم الفني، ثم توظيفهم في مصانع شركة السويس للصلب، ما يعكس التزام الشركة بدعم الشباب المصري وتعزيز قدراتهم.

ولفت إلى أن شركة السويس للصلب استمرت في زيادة إنتاجها من مياه الصرف المعالجة، مؤكداً أنه لم يتم استخدام قطرة مياه واحدة من مياه النيل في أي من مصانع الشركة، بما في ذلك المصانع الجديدة التي تم افتتاحها اليوم، مضيفا أن الشركة تسير في خطوات جادة للتحضير لانتقالها إلى إنتاج «الحديد الأخضر»، عبر خفض تدريجي لانبعاثات الكربون، واستخدام الطاقة المتجددة بشكل أكبر، مساهمةً في تعزيز الاستدامة البيئية.من جانبه قال الدكتور مهندس محمود فكري محمود رئيس مجلس إدارة شركة السويس للصلب، إن افتتاح الرئيس للمصنعين الجديدين في الشركة، يعكس اهتمام الدولة بتحقيق الاكتفاء الذاتي من المنتجات الاستراتيجية، للمساهمة في تقليل العجز في الميزان التجاري، وتوفير عملة صعبة، وتوفير فرص عمل جديدة، إضافة إلى تحسين القدرة التنافسية في السوق العالمية.

خام الحديد

خام الحديدأضاف رئيس مجلس إدارة شركة السويس للصلب، في تصريحات لـ«الجمهور»، أن الدولة المصرية حريصة على الابتكار وتوطين التكنولوجيا النظيفة، بدعم كامل من القيادة السياسية، بما يوفر للدولة أكثر من مليار دولار من المصنعين الجديدين، مع العمل على زيادة هذا الوفر، بتنفيذ مراحل جديدة للمشروع.يتكون مجمع مصانع صلب السويس من مصنع الصهر 1 بطاقة إنتاجية 800.000 طن سنوياً، وينتج صلب متعدد الدرجات منخفض ومتوسط وعالي الكربون طبقا للمواصفات القياسية المصرية والعالمية وحسب المقاسات، عروق الصلب مقاس 130x 130 مم و 150x 150 مم و أطوال 4 الى 12 متر.منع الصهر 2 بطاقة إنتاجية 1.280.000 طن سنوياً، وينتج صلب متعدد الدرجات منخفض ومتوسط وعالي الكربون طبقا للمواصفات القياسية المصرية والعالمية وحسب المقاسات، عروق الصلب مقاس 130x 130 مم و150x 150 مم وX165x 165 مم و200 x 200 مم و أطوال 6 الى 14 متر، وعروق الصلب ذات المقطع الدائري مقاس 220 و 280 و 350 و400 مم و أطوال 8 الى 12 متر

خام الحديد

خام الحديدمصنع درفلة 1 بطاقة إنتاجية 400 الف طن سنوياً، وينتج حديد تسليح اطوال بأقطار مختلفة من 10 مم وحتي 40 مم، يتم شحن عروق البيليت الناتجة من قطاع الصهر داخل فرن التسخين بالغاز الطبيعي سعة (80 طن/ساعة) حتي تصل إلي درجة حراره 1100°م , ثم تخرج عروق البيليت آلياً إلي منطقه القوائم ليتم درفلتها عن طريق درافيل رأسية وأفقية لتخرج في صورة أطوال حديد تسليح مشرشر بأقطار مختلفة من 10مم وحتي40 مم.مصنع درفلة 2 بطاقة إنتاجية 410 الف طن سنوياً، ينتج لفائف حديد املس بأقطار مختلفة من 5,5 مم وحتي 16 مم، لفائف حديد مشرشر بأقطار من 8 مم وحتى 16 مم، بكر حديد مشرشر بأقطار من 8مم وحتى 32 مم.مصنع درفلة 3 بطاقة إنتاجية 1.4 مليون طن سنوياً، ويعد من أعلى خطوط الإنتاج على مستوى العالم من حيث القدرة الإنتاجية والتي تبلغ 1.4 مليون طن سنوياً والأحدث من حيث التكنولوجيا المستخدمة، وينتج حديد أطوال من 8 مم وحتي 40 مم.